Digitalização e Inteligência Artificial impulsionam inovação e qualidade na planta BMW Group de Landshut

A planta do BMW Group em Landshut, na Alemanha, está aprimorando constantemente a digitalização na produção de seus componentes. Desde a gestão da produção com apoio de inteligência artificial e processos logísticos inteligentes até controles de qualidade baseados em dados – a planta de Landshut, o maior polo de fabricação de componentes do grupo, utiliza tecnologias de ponta e, assim, desempenha um papel central como centro de inovação na indústria automotiva e de fornecedores.

Na planta de Landshut, por exemplo, a empresa utiliza análise de dados com suporte de IA para detectar anomalias no tráfego de dados de forma precoce e prevenir ciberataques. Além disso, o controle digital de processos e instalações de produção interconectadas são utilizados para aumentar a produtividade e melhorar a qualidade.

Um componente-chave da estratégia de digitalização do BMW Group é o programa de transformação “Shopfloor.Digital”. O objetivo é harmonizar os processos de manufatura e os sistemas de TI em todos os 30 locais de produção no mundo. Para isso, a empresa está construindo uma arquitetura de TI moderna, baseada em nuvem, e investindo em automação de processos e soluções com inteligência artificial. Como unidade de produção de componentes, a planta de Landshut é peça central desse programa de transformação.

“Encaramos a complexidade como uma oportunidade e usamos os dados obtidos para melhorar continuamente nossos processos”, explica Franz Heigl, Chefe de Digitalização da Fabricação de Componentes.

Ao mesmo tempo, o BMW Group está impulsionando a digitalização de suas abordagens de gestão enxuta. Isso inclui um mapa digital de processos nas áreas de produção, um processo digital de interrupções e a gestão do fluxo de valor. Para garantir o alinhamento organizacional, o processo de definição de metas atua como uma ferramenta eficaz de liderança e direcionamento, permitindo desmembrar os objetivos em desafios concretos.

“Nosso objetivo é focar no essencial em nosso dia a dia e priorizar atividades que agreguem valor”, afirma Heigl.

Digitalização e IA impulsionam logística e produção inteligentes na planta Landshut

O BMW Group também avança com sua iniciativa de digitalização na logística e na produção. Com o auxílio de sensores, dados em tempo real e processos impulsionados por IA, a planta de Landshut está otimizando suas cadeias de suprimento, fluxos de materiais e processos de fabricação. Isso permitirá uma conexão ainda mais estreita entre as fábricas e os fornecedores, evitando gargalos e promovendo o uso eficiente de recursos.

Um exemplo é a produção do BMW Energy Master, a unidade central de controle da bateria de alta voltagem dos veículos da Neue Klasse. O controle abrangente em linha inclui sistemas de câmeras baseados em IA e testes 100% no final da linha em ambiente de sala limpa. Dessa forma, ele atende aos mais altos padrões de qualidade. A planta de Landshut fornecerá o BMW Energy Master para todas as fábricas de montagem de baterias no mundo. Além disso, a unidade integrará a bateria de alta voltagem na etapa final de montagem.

A planta também aposta em automação e digitalização na produção de cockpits. Na etapa final de controle de qualidade, cerca de 50 itens são verificados em apenas 30 segundos. Em seguida, ocorre o empacotamento e transporte totalmente automatizados das peças, com sistemas autônomos de transporte que se movimentam de forma independente, sem a necessidade de um sistema de controle externo.

Tecnologia e IA garantem qualidade e inovação na produção da BMW Landshut

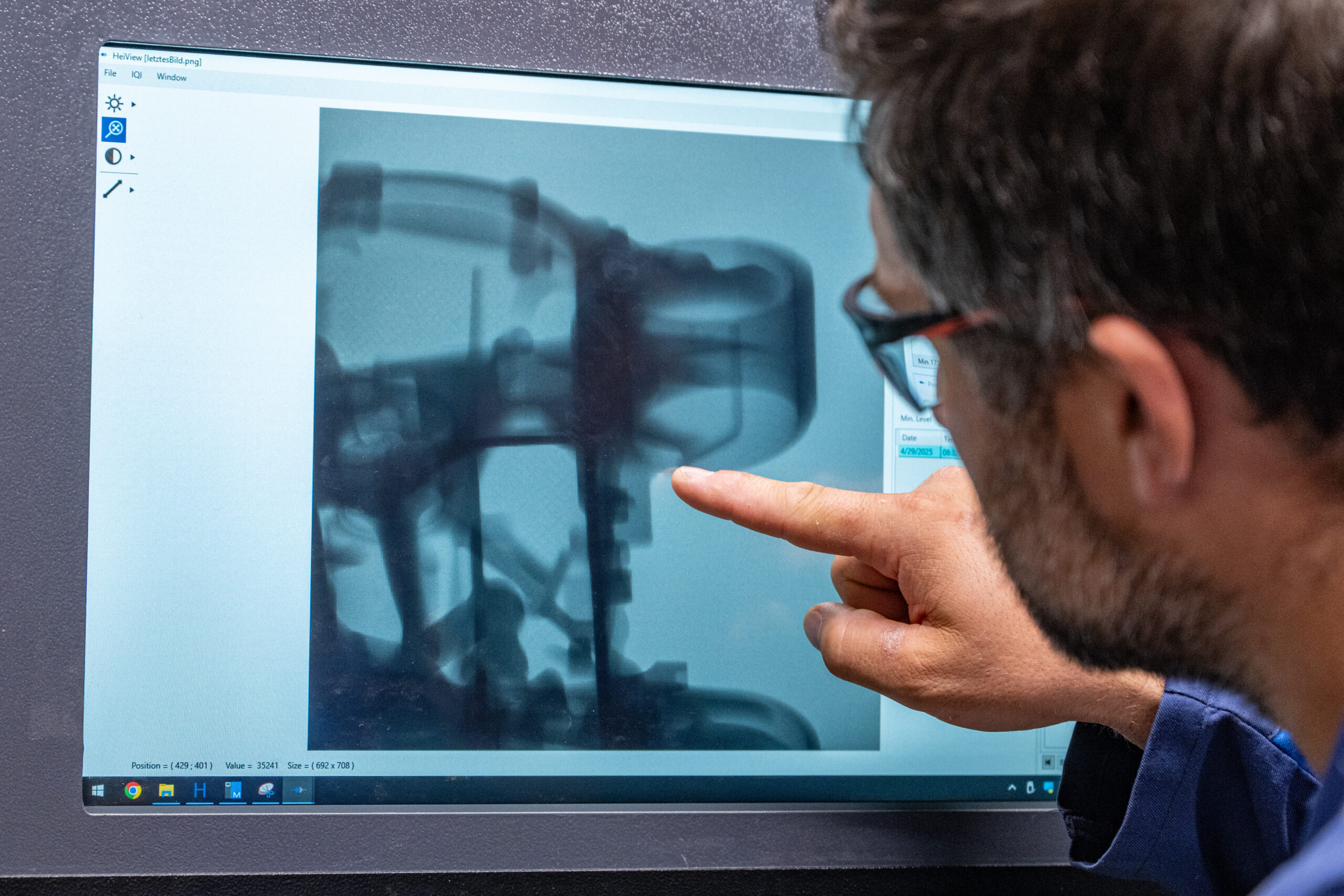

Na fundição de metais leves da planta de Landshut, a BMW está produzindo carcaças de alumínio para os motores elétricos da Neue Klasse em pré-série. Para garantir os padrões elevados de qualidade, tecnologias modernas como a tomografia computadorizada (TC) em linha são utilizadas. Cada carcaça de motor elétrico passa por uma varredura TC totalmente automatizada. Em apenas 42 segundos, o sistema captura 2.400 imagens individuais e reconstrói um modelo 3D do componente. Diferente da maioria das aplicações médicas, a IA automatiza completamente o controle de qualidade. Isso integra a tecnologia de TC ao processo de produção de forma extremamente eficiente, garantindo a qualidade das peças.

Para assegurar os altos padrões de qualidade na produção, o BMW Group também aposta na digitalização da cadeia de suprimentos. No campus ZDSC (Zero Defect Supply Chain), os fornecedores recebem treinamentos interativos sobre gestão de chão de fábrica, sistemas de produção e digitalização. O objetivo é estabelecer, junto aos parceiros, um sistema de produção estável com mentalidade de “zero defeitos”. Assim, o BMW Group envolve ativamente seus parceiros e fornecedores na transformação digital.

O AI Lab é um novo espaço de inovação e colaboração que permite a todos os colaboradores da planta de Landshut experimentarem e aprenderem novas tecnologias baseadas em inteligência artificial com exemplos práticos. Os exemplos abrangem uma ampla gama de aplicações de IA: o Technology Trend Radar oferece uma visão estruturada de aplicações diretas e indiretas de IA, organizadas por tecnologia e nível de maturidade. Com o PowerApps, os funcionários podem criar seus próprios aplicativos digitais sem conhecimento de programação, digitalizando processos e automatizando tarefas. O sistema computacional AIQX (Artificial Intelligence Quality Next) permite automatizar e otimizar o controle de qualidade na produção com o uso de IA.

Créditos das Fotos: Divulgação